隨著工業4.0時代的到來,傳統制造業正經歷著從數字工廠向智能工廠的深刻變革。這一轉型不僅是技術的升級,更是生產模式、管理思維和商業邏輯的重構。在邁向智能工廠的征程中,互聯網接入及相關服務成為關鍵支撐,企業需重點關注以下方面:

一、夯實數字工廠基礎,為智能化鋪路

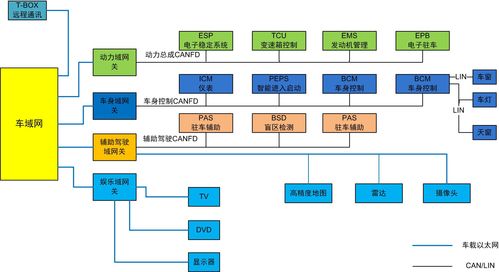

數字工廠是智能化的起點,強調生產數據的采集、傳輸與初步分析。企業需確保生產線已實現全面數字化,包括設備聯網、傳感器部署、MES(制造執行系統)與ERP(企業資源計劃)系統集成。只有數據流動暢通,才能為后續的智能決策提供燃料。

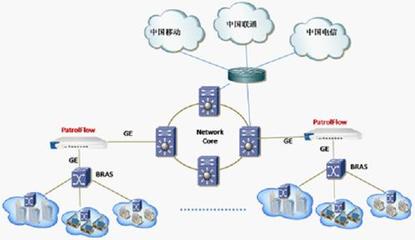

二、構建高可靠、低延遲的網絡基礎設施

智能工廠對網絡性能提出極高要求。企業應部署工業以太網、5G專網或Wi-Fi 6等先進技術,確保設備間通信的實時性與穩定性。需考慮網絡冗余設計,避免單點故障導致生產中斷。在互聯網接入層面,建議采用多鏈路備份(如光纖與衛星互補),并結合SD-WAN技術實現智能路由,保障關鍵業務始終在線。

三、強化數據安全與網絡防護

工廠接入互聯網后,面臨的安全威脅呈指數級增長。企業須建立縱深防御體系,包括:部署工業防火墻隔離OT(運營技術)與IT(信息技術)網絡;實施數據加密傳輸與存儲;定期進行漏洞掃描與滲透測試。應制定嚴格的訪問控制策略,并對員工開展網絡安全意識培訓,從技術與管理雙維度筑牢安全防線。

四、善用云計算與邊緣計算協同服務

智能工廠需處理海量數據,單純依賴本地算力難以滿足實時分析需求。企業可結合公有云、私有云與邊緣計算構建混合架構:將非實時數據分析、模型訓練任務交由云端,而將實時控制、故障檢測等對延遲敏感的應用部署在邊緣節點。這種協同不僅提升了處理效率,也降低了帶寬成本。

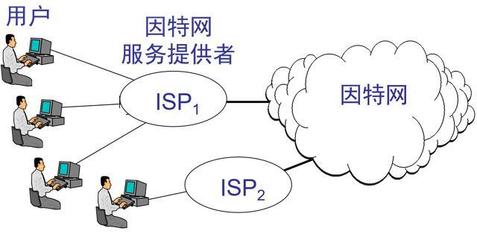

五、選擇專業的工業互聯網平臺服務

工業互聯網平臺是智能工廠的“操作系統”,提供設備管理、數據分析、應用開發等功能。企業在選型時應評估平臺的數據兼容性(能否對接各類設備協議)、AI算法庫豐富度以及生態合作伙伴規模。優先選擇提供本地化技術支持與行業know-how的服務商,以確保平臺能真正貼合業務需求。

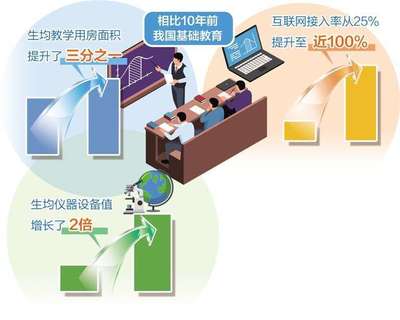

六、注重人才培養與組織變革

技術落地離不開人的參與。企業需培養既懂制造工藝又精通數據科學的復合型人才,并設立專門的數字化團隊負責智能工廠運維。在管理層面,應推動跨部門協作,打破數據孤島,建立以數據驅動決策的文化。

從數字工廠到智能工廠的升級是一場持久戰,互聯網接入與服務如同中樞神經系統,連接起物理世界與數字世界。企業只有系統規劃、分步實施,才能在智能化浪潮中搶占先機,實現質量、效率與靈活性的全面提升。